Cómo armar un motor eléctrico

La enciclopedia de ciencias y tecnologías en Argentina

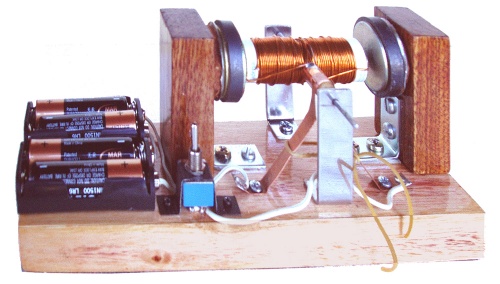

Se explica aquí cómo armar un motor eléctrico de bajo costo y alto rendimiento alimentado con 4 pilas alcalinas AA. De alta velocidad y gran fuerza, puede ser usado tanto para comprender el funcionamiento de los motores eléctricos de corriente continua como para mover dispositivos mecánicos muy variados. El armado se hace con útiles simples (no se requiere un torno, por ejemplo) y elementos reciclados o de bajo costo que pueden obtenerse fácilmente en cualquier carpintería, ferretería y taller de reparaciones electrónicas.

Contenido

Introducción

Los motores son componentes indispensables de artefactos muy variados, como los electrodomésticos con partes móviles: molinillos de café, licuadoras, procesadoras de alimentos, aspiradoras, lustradoras, refrigeradores (donde accionan las bombas compresoras del fluido refrigerante) y lavarropas. El funcionamiento de estos motores, cuyos componentes cruciales son electroimanes, es difícil comprender porque no se puede ver bien lo que sucede en su interior. Todos los componentes de este motor son claramente visibles y, tanto en el proceso de su construcción como después, se pueden hacer variados experimentos para comprender la función de cada uno. La herramienta más compleja y costosa requerida para la construcción es un taladro de banco que puede ser reemplazado, aunque con desventajas, por un taladro eléctrico o manual. El resto de las herramientas se encuentran en cualquier taller casero razonablemente equipado (véase la lista más abajo).

Principio de funcionamiento

El principio de funcionamiento de este tipo de motor eléctrico es la atracción y repulsión que 2 imanes fijos ejercen, alternadamente, sobre los extremos opuestos de un electroimán que gira alrededor de su centro. El principio de funcionamento se basa en tres hechos elementales:

- dos polo magnéticos iguales se repelen y dos polos magnéticos opuestos se atraen;

- los extremos opuestos de imanes y electroimanes son polos magnéticos distintos;

- cuando se invierte la corriente eléctrica de un electroimán, cada polo magnético se transforma en su opuesto: el Norte se transforma en Sur y el Sur en Norte.

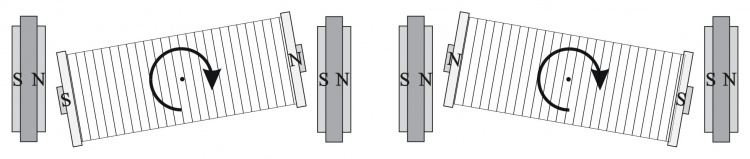

En la Figura 2 se ilustra el uso de estas propiedades para hacer andar el motor. Los imanes permanentes están fijos y paralelos de modo que el polo magnético Norte (N) de uno de ellos se enfrenta al polo magnético Sur (S) del otro. El electroimán puede girar alrededor de un eje perpendicular al eje de la bobina por su centro, eje que en la figura es perpendicular al papel por el punto central. En la parte izquierda de la figura el polo S del electroimán es atraído por el N del imán de la izquierda y el N por el S del imán de la derecha. Ésto hace girar el electroimán en el sentido indicado por la flecha central. Si se invierte la corriente del electroimán cuando éste pasa por la posición horizontal, sus polos magnéticos se invierten pasando a ser los de la parte derecha de la figura. Ahora se produce una repulsión que tiende a alejar los polos del electroimán de los iguales de los imanes, lo que refuerza la fuerza de rotación en el sentido inicial. Esta configuración de polos se mantiene hasta que, por el impulso adquirido, el electroimán completa media vuelta. Se vuelve entonces a repetir la atración, comutación de corriente y repulsión recién descriptas, manteniendo de modo continuo la rotación de la bobina. Es fácil ver que la inversión del sentido de circulación de la corriente —que transforma, en el electroimán, los polos magnéticos N en S y viceversa— invierte el sentido de rotación de la bobina. En efecto, en la figura izquierda el reemplazo de los polos magnéticos hace que la atracción se transforme en repulsión, tendiendo a hacer girar la bobina en el sentido opuesto al de la flecha. Lo mismo sucede en la figura derecha, donde la repulsión se transforma en atracción. El cambio del sentido de giro al invertir la alimentación —intercambio de borne positivo con negativo— es común a todos los motores de corriente continua con escobillas (ver sección Colector y escobillas), no en aquellos donde la conmutación de corriente se hace electrónicamente, caso de los ventiladores de PC.

Materiales y útiles

- Materiales

- 1 carrete de hilo de coser, vacío, de aproximadamente 58 mm de largo y diámetro interior de no menos de 10 mm.

- 11 m de alambre de cobre esmaltado No 23 o 24 (0,6 0,5 mm de diámetro).

- 8 cm de rayo de bicicleta de 2 mm de diámetro.

- 2 bulones de acero sin tuerca de 10 x 1,50 x 55.

- 15 mm de varilla cilíndrica de madera de 8 mm de diámetro.

- trozo de 15 mm x 24 mm de papel de España de 0,1 mm de espesor.

- resina epoxi transparente.

- trozo de 1,4 cm x 6,5 cm de lámina de cobre o aluminio de 0,4 –0,5 mm o de bronce de 0,3 mm de espesor.

- 2 imanes de parlante de 2“ o 3”.

- 1 bloque de madera dura de 20 cm x 6,5 cm x 2 cm.

- 2 bloques de madera dura de 6 cm x 3 cm x 2 cm.

- 2 esquineros de hierro de 25 mm x 25 mm.

- 2 esquineros de hierro de 50 mm x 50 mm.

- 10 tornillos Parker cabeza plana de 6 x 3/8.

- 4 tornillos de bronce de 14 x 10 de cabeza redonda.

- 4 tornillos de hierro de 14 x 10 de cabeza fresada.

- 1 llave miniatura doble inversora de 3 puntos a palanca, de montaje superficial o pasante.

- 1 caja plana de 4 pilas AA con chicotes (no sirven las que tienen 2 pilas de un lado y 2 del otro, ni las con conector abrochable).

- 30 cm de cable de 0,3 mm2 de sección.

- hojas de lija No 120, 180 y 220 (más fina cuanto mayor el número).

- Útiles

- marcador indeleble de punta fina, como el Edding 404 de 0,75 mm.

- sierra para metales con hoja de dientes finos.

- lima fina para metales.

- punzón para madera.

- taladro de banco o taladro/torno eléctrico.

- brocas de acero rápido de los siguientes diámetros: 1,75 mm; 2 mm; 2,5 mm;7,75 mm.

- soldador eléctrico y soldadura con alma de resina y decapante.

Bobina del motor

La bobina del motor se construye de modo diferente al electroimán porque su cuerpo tiene un eje ubicado como se ve en la Figura 1. Este eje es un trozo de 8 cm de rayo de bicicleta de 2 mm de diámetro hecho de acero rígido (elemento de otro modo muy difícil de conseguir) que debe montarse, antes de enrollar el alambre de cobre, pasándolo exactamente por el centro del carretel. Si el eje se coloca más cerca de uno de los bordes del carretel o está desplazado del centro de la sección circular media, la bobina vibrará violentamente cuando gire a máxima velocidad.

Para hacer los 2 agujeros por los que pasará el eje (hay que usar una broca de 1,75 mm) se requieren dos marcas precisas hechas con un marcador indeleble de punta fina: un punto medio entre los dos bordes del carretel y el punto diametralmente opuesto a éste. Si se maneja bien el calibre se lo puede usar para hacer ambas marcas: la primera midiendo la distancia entre los bordes y dividiéndola por 2; la segunda asentando una mandíbula del calibre en el punto anterior y marcando el punto en que la otra mandíbula hace contacto con el carretel.

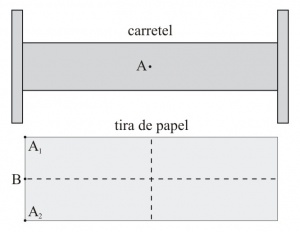

Una técnica más simple, tal vez más precisa, es cortar con prolijidad una tirita rectangular de papel del ancho del carretel, como se muestra en la Figura e. Se la enrolla bien apretada, se marca el punto donde empieza la superposición de la segunda capa de papel con la primera y se la corta por una línea perpendicular a ese punto (A2 en la Figura 3). Para determinar esa línea (el origami es una buena práctica para estos métodos) se pliega el papel por dicha marca haciendo coincidir los dos bordes. Si el papel fue bien cortado, cuando está bien asentado sobre el carrete el borde recién cortado coincidirá sin dejar espacio libre con el borde opuesto (A1 con A2 y lo mismo con los puntos correspondientes del lado opuesto). Si no es así, se repite el procedimiento hasta lograrlo. En el rectángulo de papel resultante, la longitud del lado menor A1-A2 es el perímetro del carrete y la del mayor es su largo interior. Es fácil ahora determinar la mitad de cada una de esas dimensiones plegando sucesivamente el rectángulo en dos por las líneas de trazos. Se determina así el punto medio B del lado A1-A2. Se marca luego el primer punto A en cualquier lugar del diámetro central del carretel, para lo que se pliega la tirita por la línea vertical de trazos. Cuando el pliegue resultante se hace coincidir con el borde interior del carrete, el borde A1-A2 coincide con el círculo central del carrete. Para determinar el punto diametralmente opuesto a A se hacen coincidir los puntos A1 y A2 del papel con la marca A del carretel. La marca B del papel determina entonces la posición del punto diametralmente opuesto a A, que se marca sobre el carretel.

Verifique después si los dos puntos así marcados sobre el carrete están bien trazados, midiendo con las mismas tiritas de papel, dobladas. Deben ser iguales tanto la distancia de cada punto a los 2 bordes, como las distancias perimetrales entre los 2 puntos medidas por lados opuestos del perímetro del carrete.

Sería un grave error tratar de perforar los dos puntos del carretel en una sola operación con el taladro, porque lo más probable es el fracaso. Usando una broca de 1,75 mm (0,25 mm menos que el diámetro del eje, para que entre apretado) se perfora un punto por vez, primero de un lado y luego del otro. Se coloca y centra el carretel sobre el eje y se lo hace girar con los dedos para verificar visualmente que el carretel ha quedado bien centrado. Si no lo está, hay que descartarlo y repetir la operación tantas veces como sea necesario hasta obtener un centrado visualmente perfecto. El ojo, aunque no se crea, es muy preciso en la determinación de trazos perpendiculares.

Con el eje colocado se arrolla el alambre de cobre del mismo modo que para el electroimán, pero sacando el chicote final por el extremo del carretel opuesto al inicial (véase la Figura 1), distribuyendo el alambre de la última capa de modo que quede uniformemente repartido en toda la longitud del carretel para distribuir simétricamente su peso o recortando el exceso si es poco. Si se han seguido bien las instrucciones, el bobinado debería estar bien equilibrado no tendiendo a girar en ninguno de los dos sentidos cuando se apoyan los extremos de su eje sobre 2 dedos paralelos (equilibrio indiferente).

Resta colocar el núcleo de la bobina, hecho con dos trozos de perno. Se corta primero la cabeza de ambos pernos con una sierra para metales. Se introducen los trozos a fondo en el interior del carretel y se traza en cada uno, con el marcador indeleble, el perímetro correspondiente al borde exterior del carretel. Se cortan los 2 trozos de perno con un exceso de 2 mm sobre esa línea, tratando de que ambos tengan exactamente el mismo largo. Se eliminan las rebabas de los bordes con una lima fina para metales. Estos núcleos del bobinado deben fijarse firmemente en su interior. Para eso se los envuelve con cinta de enmascarar, las suficientes vueltas para que entren apretados. Posteriormente se mejorará esta fijación usando resina epoxi, pero no todavía. Cumplidas estas tareas, el sistema bobina-eje debe completarse con el colector cuya construcción se describe a continuación.

Colector y escobillas

El funcionamiento del motor es posible sólo porque tiene un dispositivo capaz de invertir, cada media vuelta, el sentido de la corriente eléctrica que circula por el electroimán: un sistema formado por el colector y 2 escobillas. El colector está formado por dos láminas iguales de cobre (las delgas), con una pequeña separación entre ellas, crucial para evitar el cortocircuito de la fuente de alimentación. Las escobillas, llamadas así porque originalmente estaban formadas por haces de alambres conductores flexibles, como pequeñas escobas, deben hacer buen contacto eléctrico en puntos diametralmente opuestos de las 2 delgas, con el mínimo rozamiento posible. En motores como los de los taladros eléctricos las escobillas son piezas de carbón grafitado (el grafito disminuye mucho el rozamiento), por eso llamados carbones, que presionan sobre las delgas por la presión de pequeños resortes.

La base del colector se hace con un trozo de varilla cilíndrica de madera de 15 mm de largo y 8 mm de diámetro. Puede usarse un diámetro menor, lo que disminuiría el frenado por rozamiento y las vibraciones que generan las irregularidades de la superficie, pero ésto complicaría el armado por el menor tamaño de las delgas. No es recomendable, en cambio, un diámetro mayor por el agravamiento de dichos problemas. La perforación del agujero por donde se pasará el eje debe coincidir con el eje del cilindro (línea que pasa por el centro geométrico de cada una de las caras circulares) a fin de disminuir las vibraciones de las escobillas y el motor. Ésto no es fácil de hacer sin un taladro de banco y un soporte que mantenga al cilindro exactamente vertical. Una técnica para lograrlo es perforar verticalmente con el taladro de banco un agujero en un bloque de madera blanda de por lo menos 1 cm de espesor con un diámetro ligeramente inferior al del cilindro base del colector (7,75 mm en este caso, ya que 0,25 mm es el salto mínimo entre medidas sucesivas de brocas). El cilindro será mantenido en posición por el alambre del bobinado y hay que poder rotarlo con facilidad, por lo que se puede perforar su agujero central del mismo diámetro que el eje de acero del motor (2 mm).

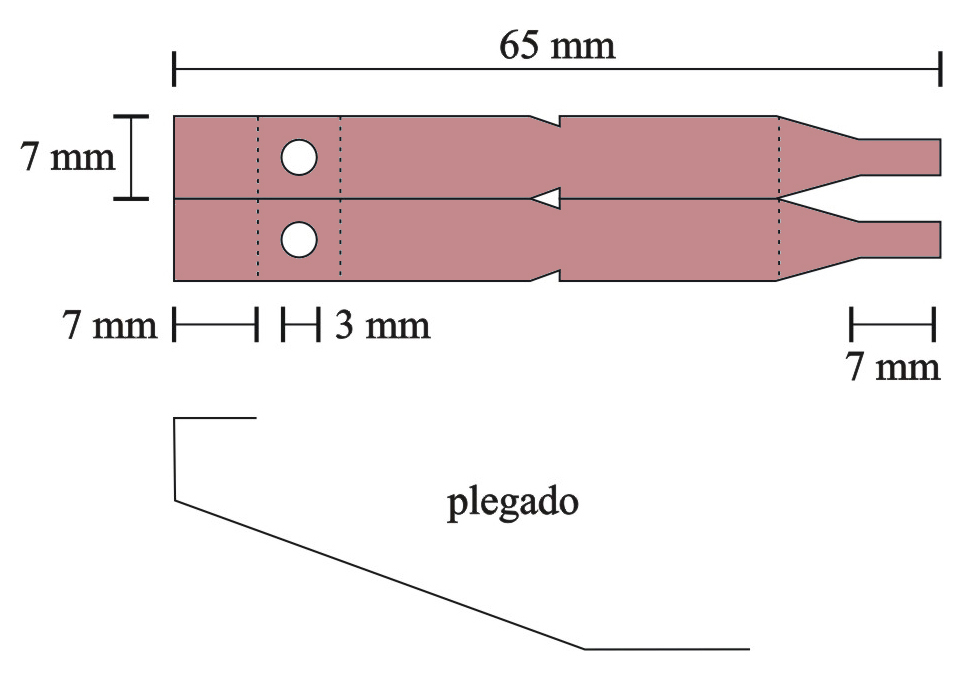

Las 2 delgas deben ser del mismo ancho y tener el largo del soporte, 15 mm. Deben cubrir totalmente la superficie del cilindro salvo una franja de 1 mm. Con una tirita de papel de 15 mm de ancho se puede determinar el perímetro del cilindro base, del mismo modo quese hizo con el carrete del bobinado.Se recorta luego 1 mm de este perímetro y se dobla el papel resultante en 2 partes iguales por la línea paralela al eje del cilindro para obtener el patrón para el corte de las delgas . Se pega luego este patrón sobre el papel de España (que puede conseguirse en casas de materiales para artesanías) con adhesivo sólido soluble en agua para guiar el corte. Se curvan las delgas con una pinza de punta redonda o a mano, de modo que se adapten perfectamente a la superficie del cilindrito de madera, dejando una franja libre de 1 mm. Se recubre el interior de cada delga con resina epoxi transparente y se las monta de modo que el ancho de las 2 franjas de separación entre ambas sea el mismo. Se limpia las superficies del cobre con un trozo húmedo de tela de algodón, antes de que la resina epoxi endurezca, teniendo cuidado de no modificar la separación simétrica entre ellas (si las delgas se tocaran entre sí las pilas se pondrían en cortocircuito). Una vez que la resina fraguó, se limpia la superficie del cobre con un trozo de lija fina Nº 120 asegurándose de que no queden trozos de resina adheridos y teniendo especial cuidado de enrasar la zona de las ranuras. En la Figura 4 se muestra el colector terminado.

Fuentes

- Solivérez, Carlos E.; Electroimán; revista ¡Armemos algo! Nº 3; San Carlos de Bariloche; 2006; pp. 34‑44.

Véase también