Diferencia entre revisiones de «Baterías de litio argentinas»

La enciclopedia de ciencias y tecnologías en Argentina

(desarrollo argentino) |

m |

||

| Línea 1: | Línea 1: | ||

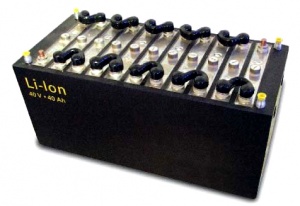

| − | '''batería de litio''' | + | [[Archivo:Batería de litio argentina 1.jpg|300px|right|thumb|<small><center>'''Prototipo de batería de litio<br>desarrollado en el 2012.'''</center></small>]] |

| + | Las primeras '''baterías de litio argentinas''' fueron presentadas en el año 2012. | ||

| + | ==Historia y rasgos de la batería== | ||

| + | En el año ¿2011? se conformó un equipo de investigadores de diversos organismos nacionales de ciencia y tecnología para desarrollar una batería argentina de litio. Los investigadores pertenecían a las siguientes instituciones: | ||

| + | # Instituto de Investigaciones Fisicoquímicas Teóricas y Aplicadas (INIFTA), Facultad de Ciencias Exactas, [[Universidad Nacional de La Plata]] (UNLP). Responsable: Arnaldo Visintín. | ||

| + | # Unidad de Investigación y Desarrollo, Grupo de Ensayos Mecánicos Aplicados (GEMA), Facultad de Ingeniería, UNLP. | ||

| + | # Facultad de Matemática, Astronomía y Física (FAMAF), [[Universidad Nacional de Córdoba]]. Responsable: Daniel Barraco. | ||

| + | # [[Comisión Nacional de Energía Atómica]] (CNEA). | ||

| − | + | Barraco explicó que desarrollaron baterias de tipo comercial, cuyas celdas de litio estarán revestidas de una lámina de cobre de uno 100 micrones de espesor sobre la que se colocará una pasta de fosfato de hierro-litio. La lámina del polo negativo será de aluminio con un revestimiento de grafito embebido en litio. ''Durante este proceso, nosotros podemos cambiar las pastas que van sobre los polos de las baterías'' —aseguró Barrado— ''y, al cambiar las sustancias, cambiamos las propiedades de las baterías. Así, podemos conseguir baterías de distinto tipo. Por ejemplo, que resistan temperaturas muy bajas y puedan utilizarse en los polos o, incluso, para satélites en el espacio; o que trabajen a altas temperaturas; o bien, que trabajen a temperaturas normales, pero se recarguen muy rápido, por ejemplo, en 15 minutos''. Las láminas deben ser fijadas entre sí con polímeros que evitan que los componentes se desplacen. Los polos —ánodos y cátodos— se juntan en forma de sándwich o se enrollan, de manera tal que no se produzcan cortocircuitos entre ellos. El conjunto se lleva luego a una cámara con atmósfera de argón, donde se agrega el electrolito de hexafluoruro de litio se inyecta entre ambos polos. Dentro de la cámara se sellan los bordes del paquete y se recubren con un plástico. Esto termina la conformación de la celda. Las baterías que se fabrican, tipo 18650, están formadas por 6 celdas cilíndricas de 1,8 cm de espesor y 6,5 cm de largo. | |

| + | Las baterías tienen un controlador, un circuito electrónico que controla el voltaje, la temperatura, la intensidad de corriente y el estado de carga de cada celda. Esto permite saber continuamente el estado de la batería,su carga y los ciclos de vida que le quedan. De este modo se optimiza el uso de la batería y, si por alguna causa, se superara el voltaje establecido y la batería se volviera inestable o corriera peligro de estallar o de prenderse fuego, el controlador automáticamente corta la corriente. | ||

| − | + | Las primeras baterías se están fabricando con materiales importados, que se espera producir localmente en el año 2013, mientras que para el 2014 se plantea la construcción de una planta de purificación de litio, sustancia abundante en el país que se exporta sin elaborar (véase el artículo [[yacimientos de litio en Argentina]]). | |

| − | |||

| − | + | Según Visintín se desarrolló una batería de 60 celdas de litio, con una fuerza electromotriz de 40 V y 40 Ah de capacidad de carga. El [[artefacto]] tiene una masa de sólo 12 kg, contra los casi 50 de una batería convencional de automóvil de plomo-ácido, siendo su duración estimada 5 veces mayor (20 años). Las primeras pruebas se efectuaron a comienzos del 2012 en una motocicleta eléctrica de origen chino, que alcanzó una velocidad máxima de 60 km/h y una autonomía de 60 km con un tiempo de recarga de entre 4 (carga rápida) y 8 horas (carga lenta) a partir de un tomacorrientes de 220 V. Este grupo planea alimentar un auto eléctrico con una batería similar, tarea que se llevará a cabo en la Unidad de Investigación y Desarrollo del Grupo de Ensayos Mecánicos Aplicados (GEMA) de la Facultad de Ingeniería de la UNLP. Posteriormente se desarrollará un sistema de control de baterías para aplicaciones diversas, como teléfonos móviles, computadoras y vehículos híbridos. La etapa final sería la de la fabricación comercial de los diferentes modelos de baterías de litio desarrollados. Se profundizará para ello en el conocimiento de los procesos químicos generados en su interior, con el fin de optimizar su rendimiento y duración, saberes inexistentes fuera de los países más industrializados. | |

==Fuentes generales== | ==Fuentes generales== | ||

| + | * {{Cita diario|TELAM|Autor no identificado|¿Cómo será la fabricación de las primeras baterías de litio argentinas?|8 de febrero de 2012|5=http://cienciaytecnologia.telam.com.ar/?p=1807}}. | ||

| + | * {{Cita diario|Petroquímica|Autor no identificado|Diseñan la primera batería argentina de litio para impulsar vehículos eléctricos|Nº 274, enero-febrero 2012; pp. 134‑136|}}. | ||

| + | * [http://www.youtube.com/watch?v=0MVAJGJhZH0 Fabricación de una batería de litio] según Discovery Channel. | ||

* [http://en.wikipedia.org/wiki/Lithium-ion_battery Lithium-ion battery] en Wikipedia en inglés. | * [http://en.wikipedia.org/wiki/Lithium-ion_battery Lithium-ion battery] en Wikipedia en inglés. | ||

* [http://www.sti.nasa.gov/tto/Spinoff2008/t_1.html Lithium Battery Power Delivers Electric Vehicles to Market] en NASA. | * [http://www.sti.nasa.gov/tto/Spinoff2008/t_1.html Lithium Battery Power Delivers Electric Vehicles to Market] en NASA. | ||

| Línea 17: | Línea 27: | ||

* [http://www.hitachi-ve.co.jp/en/products/battery/index.html Parts & Materials supporting Hybrid System - Lithium-ion Battery for HEV] en Hitachi. | * [http://www.hitachi-ve.co.jp/en/products/battery/index.html Parts & Materials supporting Hybrid System - Lithium-ion Battery for HEV] en Hitachi. | ||

| + | <br> | ||

| + | ---- | ||

| + | |||

| + | [[Categoría:artefactos]] | ||

[[Categoría:energía]] | [[Categoría:energía]] | ||

[[Categoría:transporte]] | [[Categoría:transporte]] | ||

Revisión del 20:50 22 mar 2012

Las primeras baterías de litio argentinas fueron presentadas en el año 2012.

Contenido

Historia y rasgos de la batería

En el año ¿2011? se conformó un equipo de investigadores de diversos organismos nacionales de ciencia y tecnología para desarrollar una batería argentina de litio. Los investigadores pertenecían a las siguientes instituciones:

- Instituto de Investigaciones Fisicoquímicas Teóricas y Aplicadas (INIFTA), Facultad de Ciencias Exactas, Universidad Nacional de La Plata (UNLP). Responsable: Arnaldo Visintín.

- Unidad de Investigación y Desarrollo, Grupo de Ensayos Mecánicos Aplicados (GEMA), Facultad de Ingeniería, UNLP.

- Facultad de Matemática, Astronomía y Física (FAMAF), Universidad Nacional de Córdoba. Responsable: Daniel Barraco.

- Comisión Nacional de Energía Atómica (CNEA).

Barraco explicó que desarrollaron baterias de tipo comercial, cuyas celdas de litio estarán revestidas de una lámina de cobre de uno 100 micrones de espesor sobre la que se colocará una pasta de fosfato de hierro-litio. La lámina del polo negativo será de aluminio con un revestimiento de grafito embebido en litio. Durante este proceso, nosotros podemos cambiar las pastas que van sobre los polos de las baterías —aseguró Barrado— y, al cambiar las sustancias, cambiamos las propiedades de las baterías. Así, podemos conseguir baterías de distinto tipo. Por ejemplo, que resistan temperaturas muy bajas y puedan utilizarse en los polos o, incluso, para satélites en el espacio; o que trabajen a altas temperaturas; o bien, que trabajen a temperaturas normales, pero se recarguen muy rápido, por ejemplo, en 15 minutos. Las láminas deben ser fijadas entre sí con polímeros que evitan que los componentes se desplacen. Los polos —ánodos y cátodos— se juntan en forma de sándwich o se enrollan, de manera tal que no se produzcan cortocircuitos entre ellos. El conjunto se lleva luego a una cámara con atmósfera de argón, donde se agrega el electrolito de hexafluoruro de litio se inyecta entre ambos polos. Dentro de la cámara se sellan los bordes del paquete y se recubren con un plástico. Esto termina la conformación de la celda. Las baterías que se fabrican, tipo 18650, están formadas por 6 celdas cilíndricas de 1,8 cm de espesor y 6,5 cm de largo.

Las baterías tienen un controlador, un circuito electrónico que controla el voltaje, la temperatura, la intensidad de corriente y el estado de carga de cada celda. Esto permite saber continuamente el estado de la batería,su carga y los ciclos de vida que le quedan. De este modo se optimiza el uso de la batería y, si por alguna causa, se superara el voltaje establecido y la batería se volviera inestable o corriera peligro de estallar o de prenderse fuego, el controlador automáticamente corta la corriente.

Las primeras baterías se están fabricando con materiales importados, que se espera producir localmente en el año 2013, mientras que para el 2014 se plantea la construcción de una planta de purificación de litio, sustancia abundante en el país que se exporta sin elaborar (véase el artículo yacimientos de litio en Argentina).

Según Visintín se desarrolló una batería de 60 celdas de litio, con una fuerza electromotriz de 40 V y 40 Ah de capacidad de carga. El artefacto tiene una masa de sólo 12 kg, contra los casi 50 de una batería convencional de automóvil de plomo-ácido, siendo su duración estimada 5 veces mayor (20 años). Las primeras pruebas se efectuaron a comienzos del 2012 en una motocicleta eléctrica de origen chino, que alcanzó una velocidad máxima de 60 km/h y una autonomía de 60 km con un tiempo de recarga de entre 4 (carga rápida) y 8 horas (carga lenta) a partir de un tomacorrientes de 220 V. Este grupo planea alimentar un auto eléctrico con una batería similar, tarea que se llevará a cabo en la Unidad de Investigación y Desarrollo del Grupo de Ensayos Mecánicos Aplicados (GEMA) de la Facultad de Ingeniería de la UNLP. Posteriormente se desarrollará un sistema de control de baterías para aplicaciones diversas, como teléfonos móviles, computadoras y vehículos híbridos. La etapa final sería la de la fabricación comercial de los diferentes modelos de baterías de litio desarrollados. Se profundizará para ello en el conocimiento de los procesos químicos generados en su interior, con el fin de optimizar su rendimiento y duración, saberes inexistentes fuera de los países más industrializados.

Fuentes generales

- Autor no identificado; ¿Cómo será la fabricación de las primeras baterías de litio argentinas?; Agencia de Noticias TELAM SE; ciudad de Buenos Aires; 8 de febrero de 2012.

- Autor no identificado; Diseñan la primera batería argentina de litio para impulsar vehículos eléctricos; La industria petroquímica en Argentina o petroquímica a secas, es la que elabora en el país los productos derivados de los hidrocarburos gaseosos o líquidos (petróleo). Sus productos principales son polímeros (plásticos, en la jerga popular), fertilizantes y sustancias químicas variadas.

Historia

La industria petroquímica argentina se inició de modo tardío comparado con otros países latinoamericanos.

En la década de 1960 Petroquímica Argentina SA (PASA) —un emprendimiento conjunto de Continental Oil Co., Cities Service, U.S. Rubber, Fish International Corporation y Witco Chemical Company Incorporated—construyó en la zona norte del Gran Rosario lo que fue entonces el complejo petroquímico más importante de América Latina. PASA era entonces la única planta petroquímica totalmente integrada de América Latina, haciendo la transformación de nafta, propano y butano, obtenidos de la industria petrolífera, en una amplia gama de hidrocarburos derivados, entre los cuales el más destacado era el caucho sintético. La fábrica, equipada con tecnología de punta, empleaba unos 700 obreros de máxima especialización, entre ellos técnicos químicos y mecánicos que operaban la planta semiautomática.[1]

En 2012 la producción de la industria petroquímica Argentina ocupaba el cuarto lugar después de Brasil, México y Venezuela. En 1990 la balanza comercial del rubro estaba prácticamente en equilibrio, con las exportaciones superando a las importaciones por solo USD 18 millones. En el año 2000 el déficit superó los USD 600 millones, pero en 2002 fue de nuevo levemente positivo en USD 70 millones al terminarse las ampliaciones de PBBPolisur y Solvay Indupa en el polo de olefinas de Bahía Blanca y la instalación allí de las nuevas empresas Profertil y Compañía Mega. A partir de 2005 el déficit comenzó a aumentar y en 2012 superaba los USD 2.000 millones por falta de nuevas inversiones.

Entre 2003 y 2013 el déficit acumulado en la balanza de pagos por el sector fue de USD 2.800 millones. En 2013 los principales problemas eran escasez de materia prima, escasez de energía y disminución de demanda por las industrias que utilizan insumos petroquímicos.[2]

Fuentes

- La petroquímica argentina: pasado, presente y ... ¿futuro?.

- La industria Petroquímica en Argentina.

- Lazarte, Horacio; La industria petroquímica acumuló un déficit comercial de u$s 2.800 millones en la última década; revista Petroquímica, Petróleo, Gas y Química; Ciudad de Buenos Aires; 4 de noviembre de 2013.

Industrias que usan productos de la petroquíica

Todos los productos plásticos (polímeros) se obtienen del petróleo y el gas a partir de pellets cuyo precio interno depende del internacional del crudo y el tipo de cambio. Las escalas mínimas de producción son altas, por lo que el sector tiene carácter oligopólico. El sector es proveedor de otros sectores industriales, por lo que depende del nivel de actividad de los mismos. En 2007 se exportaba menos del 10% de la producción, pero se han ido incrementando a un ritmo del 40% anual, para lo que requiere un tipo de cambio alto. Los silos bolsa se hacen de polipropileno.

En 2007 la producción nacional de plásticos semielaborados y términados era de 1,5 millones de toneladas. Anualmente se importaba unas 200.000 t y se exportaban 150 t. Es un sector donde predominan las pymes: había 2680 empresas que empleaban 32.000 trabajadores, de las cuales sólo el 2% empleaba más de 100 personas. El subsector más concentrado es el de films para el agro, placas, láminas preformas, caños y accesorios de uso doméstico. (Clarín, 18/08/2008, IECO p. 5).

Áreas y polos petroquímicos argentinos

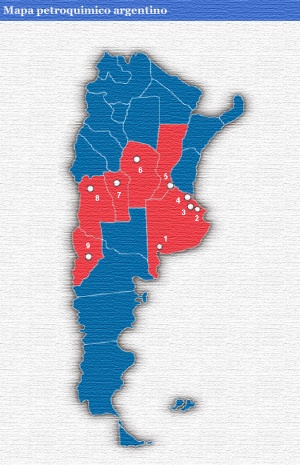

Los polos petroquímicos argentinos, agrupados por provincia e identificados en el mapa con los números entre paréntesis, son los siguientes:

- Buenos Aires

- Área Campana - San Nicolás (4)

- ATANOR SA

- CABOT Argentina SAIC

- CARBOCLOR SA

- Carboquímica del Paraná SA

- Paraná SA

- PETROBRAS Energía SA

- VORIDIAN Argentina SRL

- Área Ensenada (2)

- MAFISA

- PETROKEN SA

- REPSOL YPF

- SNIAFA SAICF

- Área Gran Buenos Aires (3)

- ATANOR SA

- BASF Poliuretanos SA

- INDUSPOL Aislaciones SRL (Junín)

- Industrias Químicas CARBINOL SACIFIA

- INVISTA Argentina SRL

- Petroquímica Argentina SA (San Miguel del Monte)

- PLAST SAICIF

- Polo Bahía Blanca (1) (Dow Argentina)[3]

- PROFERTIL SA

- Solvay Indupa SA: abastece el 80% del mercado argentino de PVC[]

- Área Campana - San Nicolás (4)

- Córdoba

- Área Río Tercero (6)

- ATANOR SA

- Fábrica Militar Río III

- Petroquímica Río III SA

- Área Río Tercero (6)

- Mendoza

- Área Luján de Cuyo (8)

- Aislantes de Cuyo SA

- Petroquímica Cuyo SAIC

- REPSOL YPF

- Área Luján de Cuyo (8)

- Neuquén

- Área Plaza Huincul (9)

- REPSOL YPF

- NEUFORM SA

- Área Plaza Huincul (9)

- San Luis

- Área San Luis (7)

- RESIGNUM San Luis SA

- Área San Luis (7)

- Santa Fe

- Área San Lorenzo - Puerto San Martín - General Lagos (5)

- BASF Argentina SA

- DOW Química Argentina SA (Dow Argentina)[4]

- ICI Argentina SAIC

- LD Manufacturing SA

- PETROBRAS Energía SA

- Petroquímica Bermúdez SA

- Área San Lorenzo - Puerto San Martín - General Lagos (5)

Balance económico

En 2010 la industria petroquímica argentina produjo 6,6 millones de toneladas de productos con un valor bruto de USD 5.782 millones, un 22,7% del total de los químicos. En ese año se exportaron 1,1 millones de toneladas de productos petroquímicos y se importaron 3 millones de toneladas, generando un saldo negativo del balance comercial de USD 882 millones, un 20% del déficit químico total. El sector podría generar un balance positivo de unos USD 2.000 millones anuales, lo que requeriría una inversión de unos USD 15.000 millones. Para ello, teniendo en cuenta las demandas internas y externas, habría que ampliar las producciones de etileno, propileno, amoníaco, polietileno, polipropileno, PET y urea e iniciar nuevas producciones de p-xileno, PTA, etilenglicol, aminas y óxido de etileno.[5]

Fuentes generales

- Cámara Argentina de la Industria Plástica (CAIP).

- Sitio Internet de la Revista Petroquímica.

- La industria petroquímica argentina: su perfil en el año 2025; Cámara Argentina de la Industria Química y Petroquímica; Ciudad de Buenos Aires; junio de 2014.

- Friedlander, Alfredo; Perspectiva de la industria petroquímica argentina; revista Petroquímica; Ciudad de Buenos Aires; 14 de agosto de 2012.

- Se ha detectado un bucle de plantilla: Plantilla:Cita diario.

; Nº 274, enero-febrero 2012; pp. 134‑136.

- Fabricación de una batería de litio según Discovery Channel.

- Lithium-ion battery en Wikipedia en inglés.

- Lithium Battery Power Delivers Electric Vehicles to Market en NASA.

- Lithium Iron Phosphate Batteries.

- Lithium-Ion Batteries for Hybrid Electric Vehicles en Hitachi.

- Parts & Materials supporting Hybrid System - Lithium-ion Battery for HEV en Hitachi.