Baterías de litio argentinas

La enciclopedia de ciencias y tecnologías en Argentina

Las primeras baterías de litio argentinas fueron presentadas en el año 2012.

Historia y rasgos de la batería

A fines del año 2011 se conformó un equipo de investigadores de diversos organismos nacionales de ciencia y tecnología para desarrollar una batería argentina de litio. Los investigadores pertenecían a las siguientes instituciones:

- Instituto de Investigaciones Fisicoquímicas Teóricas y Aplicadas (INIFTA), Facultad de Ciencias Exactas, Universidad Nacional de La Plata (UNLP). Responsable: Arnaldo Visintín.

- Unidad de Investigación y Desarrollo, Grupo de Ensayos Mecánicos Aplicados (GEMA), Facultad de Ingeniería, UNLP.

- Facultad de Matemática, Astronomía y Física (FAMAF), Universidad Nacional de Córdoba. Responsable: Daniel Barraco.

- Comisión Nacional de Energía Atómica (CNEA).

Barraco explicó que desarrollaron baterias de tipo comercial, cuyas celdas de litio estarán revestidas de una lámina de cobre de uno 100 micrones de espesor sobre la que se colocará una pasta de fosfato de hierro-litio. La lámina del polo negativo será de aluminio con un revestimiento de grafito embebido en litio. Durante este proceso, nosotros podemos cambiar las pastas que van sobre los polos de las baterías —aseguró Barrado— y, al cambiar las sustancias, cambiamos las propiedades de las baterías. Así, podemos conseguir baterías de distinto tipo. Por ejemplo, que resistan temperaturas muy bajas y puedan utilizarse en los polos o, incluso, para satélites en el espacio; o que trabajen a altas temperaturas; o bien, que trabajen a temperaturas normales, pero se recarguen muy rápido, por ejemplo, en 15 minutos. Las láminas deben ser fijadas entre sí con polímeros que evitan que los componentes se desplacen. Los polos —ánodos y cátodos— se juntan en forma de sándwich o se enrollan, de manera tal que no se produzcan cortocircuitos entre ellos. El conjunto se lleva luego a una cámara con atmósfera de argón, donde se agrega el electrolito de exafluoruro de litio se inyecta entre ambos polos. Dentro de la cámara se sellan los bordes del paquete y se recubren con un plástico. Esto termina la conformación de la celda. Las baterías que se fabrican, tipo 18650, están formadas por 6 celdas cilíndricas de 1,8 cm de espesor y 6,5 cm de largo.

Las baterías tienen un controlador, un circuito electrónico que controla el voltaje, la temperatura, la intensidad de corriente y el estado de carga de cada celda. Esto permite saber continuamente el estado de la batería,su carga y los ciclos de vida que le quedan. De este modo se optimiza el uso de la batería y, si por alguna causa, se superara el voltaje establecido y la batería se volviera inestable o corriera peligro de estallar o de prenderse fuego, el controlador automáticamente corta la corriente.

Las primeras baterías se están fabricando con materiales importados, que se espera producir localmente en el año 2013, mientras que para el 2014 se plantea la construcción de una planta de purificación de litio, sustancia abundante en el país que se exporta sin elaborar (véase el artículo yacimientos de litio en Argentina).

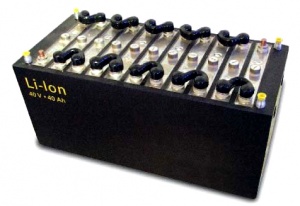

Según Visintín se desarrolló una batería de 60 celdas de litio, con una fuerza electromotriz de 40 V y 40 Ah de capacidad de carga. El artefacto tiene una masa de sólo 12 kg, contra los casi 50 de una batería convencional de automóvil de plomo-ácido, siendo su duración estimada 5 veces mayor (20 años). Las primeras pruebas

Fuentes generales

- Autor no identificado; Diseñan la primera batería argentina de litio para impulsar vehículos eléctricos; Revista Petroquímica; Nº 274, enero-febrero 2012; pp. 134‑136.

- Fabricación de una batería de litio según Discovery Channel.

- Lithium-ion battery en Wikipedia en inglés.

- Lithium Iron Phosphate Batteries.

- Lithium-Ion Batteries for Hybrid Electric Vehicles en Hitachi.

- Parts & Materials supporting Hybrid System - Lithium-ion Battery for HEV en Hitachi.

Véase también